此技术方案的详细描述是针对贵方现场的储煤筒仓下部的温度实时监测系统的升级改造项目的技术实现的方案。主要内容为目前系统的基本构成和缺陷、升级改造方案的基本构成和优缺点。

一、改造前系统现状

通过我方的实地勘测,已知情况如下:目前的筒仓总计10个,为单排5个,并排2排排列。每个筒仓靠近底部,离筒仓下基础地面距离约5m处安装有6个热电偶。每个筒仓的6个热电偶的线均连接至附近承重柱电气箱内,电气箱内安装有采集模块,共计10个电气箱10个采集模块。采集模块具备电动势/微电压信号的测量功能,并且集成MODBUS RTU从站功能,采集的所有热电偶的信号均作为MODBUS RTU从站的数据向主站传输。

在原运站操作室内安装有一台工控机,工控机上安装有亚控科技发行的组态王6.53,此工控机安装有RS232串口。由于MODBUS RTU接口形式与RS232不兼容,此处还配备了一块RS232转RS485的转换模块。目前的上位机系统通过组态王自带MODBUS RTU的驱动,向工控机的RS232接口发送MODBUS从站轮询命令,此命令通过转换模块转成RS485接口形式向现场发送。现场的采集模块接收到此命令后向此命令的发送者回复相应的数据。此数据经过组态王内编写的一段数据计算脚本显示在工控机界面上。

二、 改造前系统存在的问题

1、 数据异常后无法提示:由于原始数据为标准的MODBUS的16进制数据,需要通过上位机的公式进行转换,此系统在显示经过转换的数据后不会显示断开链接的状态,若现场设备已经和上位机断开链接,仍旧会显示之前温度数据,容易造成筒仓已经高温而操作员无法得知的情况。

2、 数据的滞后性:由于MOSBUS RTU使用了轮询机制,现场的从站数量达到了10个,每一个温度数据的刷新均是在进行了一轮轮询之后获得的数据,再通过3s触发一次的公式计算进行显示。相对于一套成熟的上位机系统滞后性较大。

3、 报警机制缺失:经过我方和现场操作人员的沟通得知,此系统的主要作用是监测筒仓内的物料是否超温,以此判断筒仓内物料是否已经自燃。由此可见此温度数据较为重要,但是在监测到温度超高时无法主动提示操作人员。

4、 数据通讯不稳定:由于RS485通讯本身为半双工总线形式,且MODBUS RTU的数据发送和接收的还原算法较为简单。在工业现场使用时靠干扰能力差,传输速度慢的缺点较为突出。经过我方对现场的实际勘测还发现,现场使用的通讯电缆只是普通的电力传输电缆,没有使用抗干扰能力更强的双绞通讯电缆,并且电缆桥架中的设备电缆较多,干扰源较多。

针对以上所述情况对现场造成的隐患和使用及维护方面的困扰,我方出具下述改造升级方案;

核心思想:

1、使筒仓温度监控系统的数据满足工业自动化的基本要求,实现温度数据实时刷新。

2、筒仓温度监测系统使用独立的计算机,不与现有的系统共同安装于一台计算机之内,确保自身的可靠性。

技术方案原则:

1、科学性原则:该项目在系统体系结构设计、还是软件开发、硬件设备选型上,充分考虑产品的先进性和以后技术发展的趋势,同时考虑扩展性和技术发展趋势,遵循物尽其用的原则。

2、开放性原则:项目改造完成后,数据接口充分开放,既可以将本项目数据提供给其他系统,也可将其它子系统符合接口标准的数据接入本系统。

3、扩展性、灵活性原则:考虑到系统的升级并不是一步到位,故本次升级必须考虑到将来的扩展性。

4、稳定可靠原则:考虑到上位机的重要性,从设备选择策略制定都要考虑长期运行的可靠性,运用成熟的技术,可靠的设备。

5、规范性原则:在设备选型、软件设计、系统调试中、遵循行业规范、给系统运行、维护、管理以及升级带来便利。

6、主要性能:包括但不限于通讯故障、设备故障、异常报警、运行异常报警等均要得到保留。

方案总述

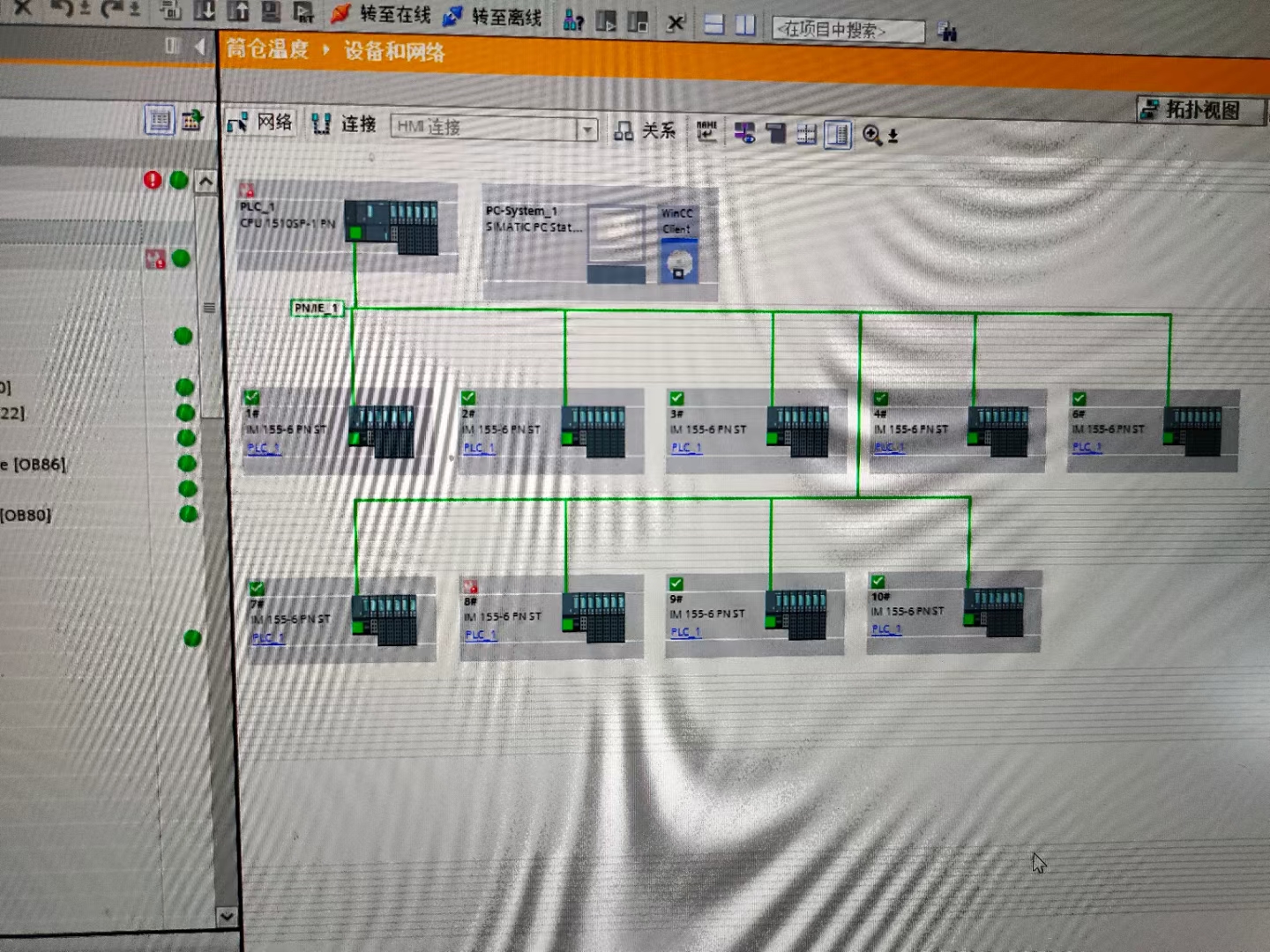

1、 采集模块更换为分布式IO进行热电偶数据采集

现场使用Siemens公式的Simatic自动化产品线的紧凑型IO,通过工业以太网进行数据传输,工业以太网通过多年的实际使用已经成为工业现场稳定性易用性排名第一的网络形式,我们也将采用由Siemens公司基于工业以太网的Profinet总线协议传输此系统的温度数据。总体网络将采用节省网线的环形结构,具体如下

系统拓扑图:

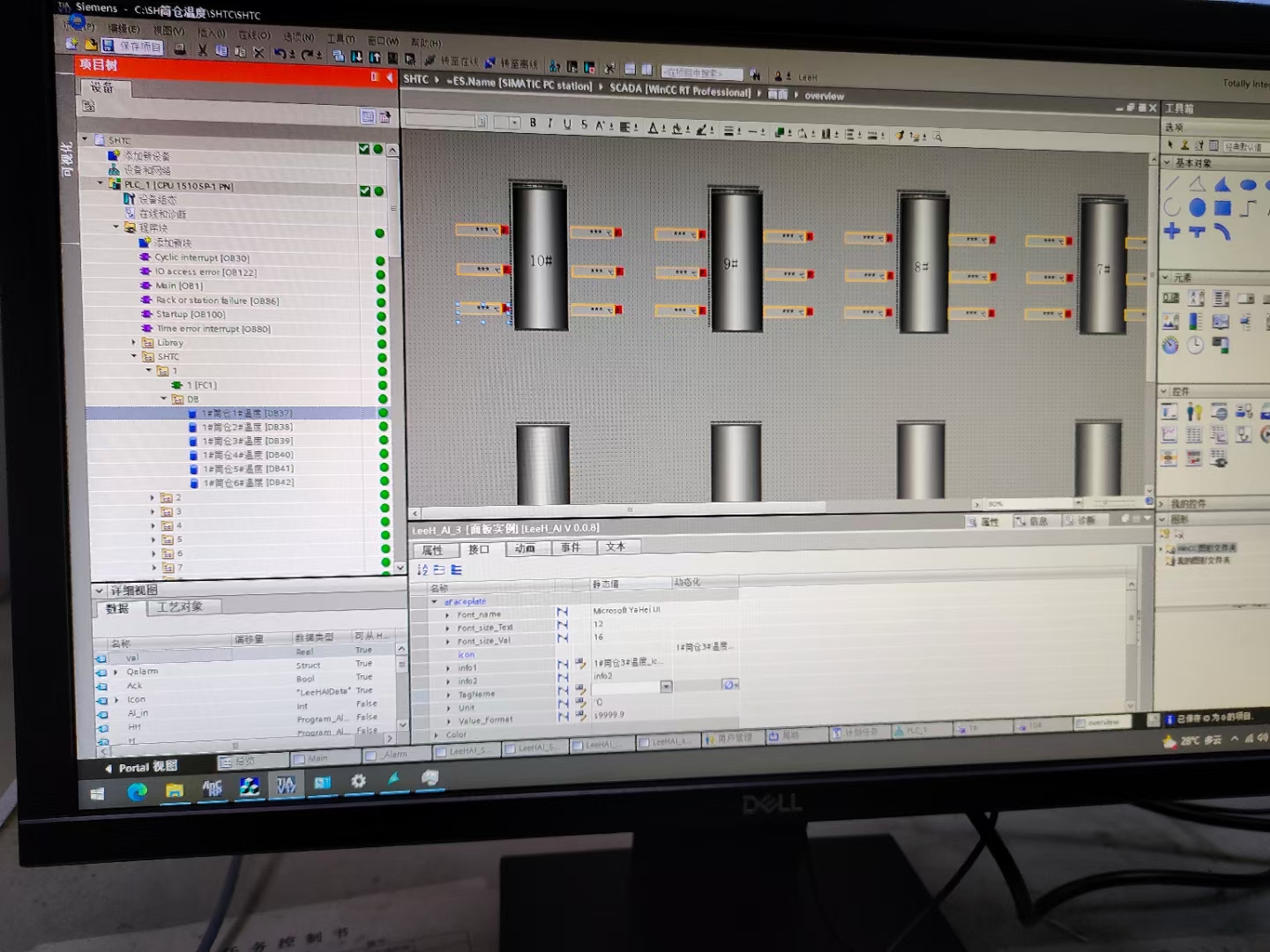

2、上位机系统的开发和搭建

配备一台基于WINCC Runtime 的上位机系统,此上位机通过光纤和现场的CPU连接,进行高速的数据通讯。

具备基本的温度数据显示功能,趋势显示功能、同时我们还将为您提供传感器故障报警,温度异常报警,报警均会通过上位机的音频进行声音提醒。

同时还有对现场采集数据的验证机制,一旦与现场发生连接断开情况,同样也将进行报警。

数据的存储功能,数据通过SQL数据库存放在计算机硬盘,可以通过趋势界面进行历史数据的趋势图查看。

同时还将每小时记录所有筒仓的温度数据,形成表格视图的每小记录。

通过上述的方案中的采集系统的升级改造和上位机系统搭建和开发,此系统将实时的显示所有筒仓热电偶的真正测量得到的温度及上述功能外,同时我们还会对温度预警功能进行开发,此功能原理为一旦温度升温趋势出现将提前进行预警,在系统发现存在异常升温时就进行提前预警,在一定程度上避免自燃的继续扩散。

升级改造后的优点:

1、 温度数据实时传输,系统所显示温度即实际温度

2、 预警系统可进行升温趋势的异常预警,不单纯是温度超上限报警,可以在一定程度上提前预知自燃是否发生。

3、 可靠性提升,使用了Siemens的可靠产品以及可靠的通讯协议,极大的提升了整套温度监测系统的可靠性。

同时升级改造后的缺点也提前告知贵方:

1、 备品备件的费用增加,使用了新的产品后需要有对应的备品备件费用产生

2、 自动化技术人员的技术要求较之前更高,针对此点内容,我方将开发一套不需要进入底层仅仅在上位机上可更改热电偶传入通道的功能,无需下装软件,极大的方便技术人员和现场人员,降低维护工作量。